Una gestión de compras efectiva no sólo encuentra proveedores excepcionales dondequiera que estén, sino que también debe encontrar proveedores que deseen correr el riesgo asociado con nuevos productos.

Ninguna organización encuentra que sea económico fabricar todo el material que utiliza. Las ventajas de la especialización son demasiado importantes. La función de compras a menudo gasta más dinero que cualquier otra función de la empresa, así que compras proporciona una buena oportunidad para reducir los costos y aumentar los márgenes de beneficio.

Ninguna organización encuentra que sea económico fabricar todo el material que utiliza. Las ventajas de la especialización son demasiado importantes. La función de compras a menudo gasta más dinero que cualquier otra función de la empresa, así que compras proporciona una buena oportunidad para reducir los costos y aumentar los márgenes de beneficio.

La actividad de compras:

· Ayuda a identificar los productos y servicios que mejor se pueden obtener de forma externa.

· Desarrolla, evalúa y determina el mejor proveedor, precio y entrega de estos productos y servicios.

· Ayuda a identificar los productos y servicios que mejor se pueden obtener de forma externa.

· Desarrolla, evalúa y determina el mejor proveedor, precio y entrega de estos productos y servicios.

Entornos de operaciones.

En los entornos de operaciones, la función de compras es generalmente manejada por un agente de compras quien posee la autoridad legal para ejecutar contratos en nombre de la empresa. En una empresa grande, el agente de compras puede también tener personal que incluye compradores y despachadores.

En las empresas manufactureras, la función de compras está respaldada por planos de ingeniería y especificaciones, documentos de control de calidad y actividades de pruebas, que evalúan los artículos comprados.

En los entornos de operaciones, la función de compras es generalmente manejada por un agente de compras quien posee la autoridad legal para ejecutar contratos en nombre de la empresa. En una empresa grande, el agente de compras puede también tener personal que incluye compradores y despachadores.

En las empresas manufactureras, la función de compras está respaldada por planos de ingeniería y especificaciones, documentos de control de calidad y actividades de pruebas, que evalúan los artículos comprados.

Entornos de servicios.

En muchos entornos de servicios, el papel de las compras es menos importante porque el producto final es intelectual. Sin embargo, en otros servicios como el transporte y restaurantes, la función de compras es crítica.

En el segmento servicios mayoristas o detallistas, las compras se realizan a través de un comprador que es responsable de la venta y de los márgenes de beneficio de la mercadería comprada. Los compradores, normalmente, deben confiar en el comportamiento histórico del proveedor o en las clasificaciones estándares.

En muchos entornos de servicios, el papel de las compras es menos importante porque el producto final es intelectual. Sin embargo, en otros servicios como el transporte y restaurantes, la función de compras es crítica.

En el segmento servicios mayoristas o detallistas, las compras se realizan a través de un comprador que es responsable de la venta y de los márgenes de beneficio de la mercadería comprada. Los compradores, normalmente, deben confiar en el comportamiento histórico del proveedor o en las clasificaciones estándares.

Fabricar o comprar.

Normalmente, el personal de compras, ingeniería y fabricación participan en estas decisiones. Sin embargo, la evaluación de proveedores alternativos y la preparación de datos relevantes para la alternativa de compra sigue siendo responsabilidad del departamento compras. Es necesasria una revisión periódica de la decisión de fabricar o comprar, ya que tanto la competencia de los proveedores y sus costos, como los costos y capacidad de la empresa, cambian.

Normalmente, el personal de compras, ingeniería y fabricación participan en estas decisiones. Sin embargo, la evaluación de proveedores alternativos y la preparación de datos relevantes para la alternativa de compra sigue siendo responsabilidad del departamento compras. Es necesasria una revisión periódica de la decisión de fabricar o comprar, ya que tanto la competencia de los proveedores y sus costos, como los costos y capacidad de la empresa, cambian.

La oportunidad de las compras.

Con la creciente especialización, la sociedad industrializada gasta una creciente proporción de sus ingresos en las compras. Esto sucede porque una parte del producto de la empresa es muy probable que sea fabricado de manera más eficiente por algún otro. En consecuencia, las mejoras en las compras proporcionan una oportunidad para reducir el costo.

Con la creciente especialización, la sociedad industrializada gasta una creciente proporción de sus ingresos en las compras. Esto sucede porque una parte del producto de la empresa es muy probable que sea fabricado de manera más eficiente por algún otro. En consecuencia, las mejoras en las compras proporcionan una oportunidad para reducir el costo.

Integración vertical

Las compras se pueden ampliar para tomar la forma de integración vertical. Que es el desarrollo de la capacidad para producir bienes o servicios comprados previamente, o en la actualidad, a un proveedor o distribuidor. La integración vertical puede ser hacia delante o hacia atrás. La integración hacia atrás indica que una empresa compra las empresas proveedoras; la integración hacia delante, sugiere que una empresa realiza el producto final.

La integración vertical puede ofrecer una oportunidad estratégica a los directivos de operaciones. Para las empresas que poseen el capital necesario, el talento directivo y la demanda requerida, puede proporcionar oportunidades sustanciales de reducción de costos, en reducción de inventarios y en programación.

Como los artículos comprados representan una gran parte de los costos de ventas, la integración vertical puede reducir el costo, asegurar la calidad y entregas puntuales. Además, parece funcionar mejor cuando la organización tiene gran cuota de mercado o el talento de gestión necesario para manejar con éxito a un proveedor adquirido. Sin embargo, puede resultar particularmente peligrosa para las empresas en industrias que experimentan cambios tecnológicos si no se cuenta con los recursos financieros o la información necesaria.

Los fabricantes japoneses encontraron un término medio entre comprar a un sub-contratista y la integración vertical. Estos fabricantes son socios financieros, por propiedad o préstamos, de los sub-contratistas. Los sub-contratistas pasan a ser parte de una coalisión de compañías conocia como keiretsu, sus miembros tienen relaciones garantizadas a largo plazo y se espera que funcionen como socios, prestando experiencia técnica y producción de calidad estable al fabricante.

Las compras se pueden ampliar para tomar la forma de integración vertical. Que es el desarrollo de la capacidad para producir bienes o servicios comprados previamente, o en la actualidad, a un proveedor o distribuidor. La integración vertical puede ser hacia delante o hacia atrás. La integración hacia atrás indica que una empresa compra las empresas proveedoras; la integración hacia delante, sugiere que una empresa realiza el producto final.

La integración vertical puede ofrecer una oportunidad estratégica a los directivos de operaciones. Para las empresas que poseen el capital necesario, el talento directivo y la demanda requerida, puede proporcionar oportunidades sustanciales de reducción de costos, en reducción de inventarios y en programación.

Como los artículos comprados representan una gran parte de los costos de ventas, la integración vertical puede reducir el costo, asegurar la calidad y entregas puntuales. Además, parece funcionar mejor cuando la organización tiene gran cuota de mercado o el talento de gestión necesario para manejar con éxito a un proveedor adquirido. Sin embargo, puede resultar particularmente peligrosa para las empresas en industrias que experimentan cambios tecnológicos si no se cuenta con los recursos financieros o la información necesaria.

Los fabricantes japoneses encontraron un término medio entre comprar a un sub-contratista y la integración vertical. Estos fabricantes son socios financieros, por propiedad o préstamos, de los sub-contratistas. Los sub-contratistas pasan a ser parte de una coalisión de compañías conocia como keiretsu, sus miembros tienen relaciones garantizadas a largo plazo y se espera que funcionen como socios, prestando experiencia técnica y producción de calidad estable al fabricante.

Compañías virtuales

Las compañías virtuales confían en una variedad de relaciones con los proveedores. Tienen límites de organización fluidos y móviles, que les permiten crean una singular empresa capaz de hacer frente a las demandas del mercado.

Estas relaciones pueden proporcionar una variedad de servicios que incluyen: hacer la nómina, contratar personal, diseñar los productos, proporcionar servicios de consultoría, fabricar componentes, realizar pruebas o distribuir los productos. La relación puede ser a corto o largo plazo, verdaderos socios o sólo colaboradores, o simplemente proveedores y sub-contratistas competentes. Las ventajas de las compañías virtuales comprenden: habilidad de gestión especializada, baja inversión de capital, flexibilidad y rapidez. El resultado es eficiencia.

Las compañías virtuales confían en una variedad de relaciones con los proveedores. Tienen límites de organización fluidos y móviles, que les permiten crean una singular empresa capaz de hacer frente a las demandas del mercado.

Estas relaciones pueden proporcionar una variedad de servicios que incluyen: hacer la nómina, contratar personal, diseñar los productos, proporcionar servicios de consultoría, fabricar componentes, realizar pruebas o distribuir los productos. La relación puede ser a corto o largo plazo, verdaderos socios o sólo colaboradores, o simplemente proveedores y sub-contratistas competentes. Las ventajas de las compañías virtuales comprenden: habilidad de gestión especializada, baja inversión de capital, flexibilidad y rapidez. El resultado es eficiencia.

Gestión de las compras

Una empresa que decide comprar material en lugar de hacerlo, debe gestionar una función de compras. La gestión de compras tiene en cuenta numerosos factores, tales como los costos de inventario y de transporte, la disponibilidad de suministro, la eficacia en las entregas y la calidad de los proveedores.

Una empresa que decide comprar material en lugar de hacerlo, debe gestionar una función de compras. La gestión de compras tiene en cuenta numerosos factores, tales como los costos de inventario y de transporte, la disponibilidad de suministro, la eficacia en las entregas y la calidad de los proveedores.

El enfoque de las compras

Un enfoque de las compras es la gestión de la fuente. La gestión de la fuente se ocupa de desarrollar nuevos proveedores fiables. El producto puede ser un artículo de alta tecnología, hecho a medida o especializado para el cual existen, si los hay, pocos proveedores. La gestión debe ser capaz de buscar proveedores adecuados, desarrollar su capacidad para producir y negociar relaciones aceptables.

Un enfoque de gestión del suministro sugiere una preocupación sobre la disponibilidad a largo plazo de las compras críticas o de alto precio; suministros futuros fiables son críticos para el éxito de la empresa. Este enfoque es necesario si el valor monetario de las compras o las fluctuaciones del costo son importantes. El extremo de este enfoque es para que la empresa persiga la integración hacia atrás, para asegurar los suministros futuros.

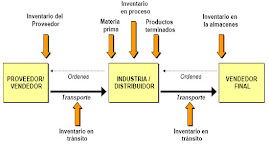

Las compras pueden combinarse con diferentes actividades de almacenamiento e inventario para formar un sistema de gestión de materiales. El propósito de la gestión de los materiales es obtener la eficiencia de las operaciones a través de la integración de todas las actividades de adquisición, movimiento y almacenaje de materiales en la empresa. Cuando los costos de transporte e inventario son sustanciales en ambos lados (inputs y out-puts) del proceso de producción, un énfasis de gestión de los materiales puede ser apropiado. El potencial para la ventaja competitiva se encuentra mediante la reducción de los costos y la mejora del servicio al cliente.

Un enfoque de las compras es la gestión de la fuente. La gestión de la fuente se ocupa de desarrollar nuevos proveedores fiables. El producto puede ser un artículo de alta tecnología, hecho a medida o especializado para el cual existen, si los hay, pocos proveedores. La gestión debe ser capaz de buscar proveedores adecuados, desarrollar su capacidad para producir y negociar relaciones aceptables.

Un enfoque de gestión del suministro sugiere una preocupación sobre la disponibilidad a largo plazo de las compras críticas o de alto precio; suministros futuros fiables son críticos para el éxito de la empresa. Este enfoque es necesario si el valor monetario de las compras o las fluctuaciones del costo son importantes. El extremo de este enfoque es para que la empresa persiga la integración hacia atrás, para asegurar los suministros futuros.

Las compras pueden combinarse con diferentes actividades de almacenamiento e inventario para formar un sistema de gestión de materiales. El propósito de la gestión de los materiales es obtener la eficiencia de las operaciones a través de la integración de todas las actividades de adquisición, movimiento y almacenaje de materiales en la empresa. Cuando los costos de transporte e inventario son sustanciales en ambos lados (inputs y out-puts) del proceso de producción, un énfasis de gestión de los materiales puede ser apropiado. El potencial para la ventaja competitiva se encuentra mediante la reducción de los costos y la mejora del servicio al cliente.

Relaciones con el proveedor

Ver al proveedor como a un adversario es contraproductivo. Las relaciones cercanas y a largo plazo con unos pocos proveedores son una mejor forma. Una buena relación con el proveedor es aquella en la que éste está comprometido a ayudar al comprador a mejorar su producto y ganar pedidos. Los proveedores pueden ser una fuente de ideas sobre nueva tecnología, materiales y procesos. Las compras son un modo de transmitir esta información a la gente apropiada en la organización.

Además, las buenas relaciones incluyen aquellas en las que el comprador está comprometido a mantener informado al proveedor de posibles cambios en el producto y en el programa de producción.

Ver al proveedor como a un adversario es contraproductivo. Las relaciones cercanas y a largo plazo con unos pocos proveedores son una mejor forma. Una buena relación con el proveedor es aquella en la que éste está comprometido a ayudar al comprador a mejorar su producto y ganar pedidos. Los proveedores pueden ser una fuente de ideas sobre nueva tecnología, materiales y procesos. Las compras son un modo de transmitir esta información a la gente apropiada en la organización.

Además, las buenas relaciones incluyen aquellas en las que el comprador está comprometido a mantener informado al proveedor de posibles cambios en el producto y en el programa de producción.

La función de compras y los proveedores deben desarrollar relaciones mutuamente ventajosas.

Las compras siguen un proceso de tres etapas:

1. evaluación del proveedor: implica encontrar proveedores potenciales y determinar la probabilidad de que se conviertan en buenos proveedores. Esta fase requiere el desarrollo de criterios de evaluación. Tanto los criterios como los pesos dependen de las necesidades de la organización. La selección de proveedores competentes es crítica, ya que de lo contrario todos los demás esfuerzos de compra se desperdician.

2. Desarrollo del proveedor: Compras se asegura de que el proveedor tenga una apreciación de los requerimientos de calidad, los cambios de ingeniería, los programas y las entregas, el sistema de pagos y las políticas de adquisición. El desarrollo del proveedor puede incluir distintos aspectos, desde el entrenamiento hasta la ayuda en ingeniería y producción, y los formatos para la transferencia electrónica de información. Las políticas de compras pueden incluir aspectos como el porcentaje de negocios hecho con cualquier proveedor o con negocios minoritarios.

3. Negociaciones: Las estrategias de negociación se clasifican en los siguientes tipos:

a. Modelo del precio basado en el costo: requiere que el proveedor abra sus libros al comprador. El precio contratado se basa en el tiempo de mano de obra y los materiales o en un costo fijo, con una cláusula de aumento para acomodar los cambios en los precios.

b. Modelo de precio basado en el mercado: el precio está basado en un precio o índice publicado.

c. Licitación competitiva: Es apropiada en los casos en que los proveedores no están dispuestos a discutir los costos o donde no existan mercados perfectos. Requiere que la gente de compras tenga varios proveedores potenciales del producto y presupuestos de cada uno. La principal desventaja es que dificulta el desarrollo de relaciones de largo plazo entre comprador y proveedor. La licitación competitiva puede determinar el costo de forma efectiva. Pero también puede hacer difícil la comunicación y eficacia.

d. Combinar dos o más técnicas: proveedor y comprador deben estar de acuerdo en revisar ciertos datos de costos, aceptar alguna forma de datos del mercado para los precios de materias primas, o acordar que el proveedor deberá permanecer competitivo.

Técnicas de compras:

Pedidos abiertos: es un contrato de compra de ciertos artículos del proveedor. No es una autorización para enviar algo. El suministro sólo se hace a partir de la recepción de un documento acordado, que puede ser una petición de suministro o un lanzamiento de suministro.

Compra sin factura: en un entorno de compras sin facturas hay, generalmente, un único proveedor de todas las unidades de un producto concreto.

Pedidos electrónicos y transferencia de fondos: las órdenes electrónicas y las transferencias de fondos reducen las transacciones en papel. Los pedidos electrónicos no sólo pueden reducir el papeleo, sino que también acelera el plazo de adquisición.

El intercambio electrónico de datos (EDI) es un formato estándar de transferencia de datos para la comunicación informatizada entre las organizaciones. Por ejemplo, con EDI los datos para un pedido de compras (del pedido, fecha de entrega, cantidad, número de partes, número del pedido de compra, dirección) están dispuestos en el formato estándar EDI.

Compra sin inventario: el proveedor mantiene el inventario en lugar del comprador. Los inventarios en consignación son una opción relacionada.

Estandarización: el departamento de compras debe hacer importantes esfuerzos para incrementar los niveles de estandarización.

Las compras siguen un proceso de tres etapas:

1. evaluación del proveedor: implica encontrar proveedores potenciales y determinar la probabilidad de que se conviertan en buenos proveedores. Esta fase requiere el desarrollo de criterios de evaluación. Tanto los criterios como los pesos dependen de las necesidades de la organización. La selección de proveedores competentes es crítica, ya que de lo contrario todos los demás esfuerzos de compra se desperdician.

2. Desarrollo del proveedor: Compras se asegura de que el proveedor tenga una apreciación de los requerimientos de calidad, los cambios de ingeniería, los programas y las entregas, el sistema de pagos y las políticas de adquisición. El desarrollo del proveedor puede incluir distintos aspectos, desde el entrenamiento hasta la ayuda en ingeniería y producción, y los formatos para la transferencia electrónica de información. Las políticas de compras pueden incluir aspectos como el porcentaje de negocios hecho con cualquier proveedor o con negocios minoritarios.

3. Negociaciones: Las estrategias de negociación se clasifican en los siguientes tipos:

a. Modelo del precio basado en el costo: requiere que el proveedor abra sus libros al comprador. El precio contratado se basa en el tiempo de mano de obra y los materiales o en un costo fijo, con una cláusula de aumento para acomodar los cambios en los precios.

b. Modelo de precio basado en el mercado: el precio está basado en un precio o índice publicado.

c. Licitación competitiva: Es apropiada en los casos en que los proveedores no están dispuestos a discutir los costos o donde no existan mercados perfectos. Requiere que la gente de compras tenga varios proveedores potenciales del producto y presupuestos de cada uno. La principal desventaja es que dificulta el desarrollo de relaciones de largo plazo entre comprador y proveedor. La licitación competitiva puede determinar el costo de forma efectiva. Pero también puede hacer difícil la comunicación y eficacia.

d. Combinar dos o más técnicas: proveedor y comprador deben estar de acuerdo en revisar ciertos datos de costos, aceptar alguna forma de datos del mercado para los precios de materias primas, o acordar que el proveedor deberá permanecer competitivo.

Técnicas de compras:

Pedidos abiertos: es un contrato de compra de ciertos artículos del proveedor. No es una autorización para enviar algo. El suministro sólo se hace a partir de la recepción de un documento acordado, que puede ser una petición de suministro o un lanzamiento de suministro.

Compra sin factura: en un entorno de compras sin facturas hay, generalmente, un único proveedor de todas las unidades de un producto concreto.

Pedidos electrónicos y transferencia de fondos: las órdenes electrónicas y las transferencias de fondos reducen las transacciones en papel. Los pedidos electrónicos no sólo pueden reducir el papeleo, sino que también acelera el plazo de adquisición.

El intercambio electrónico de datos (EDI) es un formato estándar de transferencia de datos para la comunicación informatizada entre las organizaciones. Por ejemplo, con EDI los datos para un pedido de compras (del pedido, fecha de entrega, cantidad, número de partes, número del pedido de compra, dirección) están dispuestos en el formato estándar EDI.

Compra sin inventario: el proveedor mantiene el inventario en lugar del comprador. Los inventarios en consignación son una opción relacionada.

Estandarización: el departamento de compras debe hacer importantes esfuerzos para incrementar los niveles de estandarización.

Compras justo a tiempo.

En el flujo tradicional del material a través del proceso de transformación, existen muchas esperas potenciales. Las compras justo a tiempo (JIT) reducen el despilfarro que se presenta en la recepción y en la inspección de entrada, también reduce el exceso de inventario, la baja calidad y los retrasos.

En el flujo tradicional del material a través del proceso de transformación, existen muchas esperas potenciales. Las compras justo a tiempo (JIT) reducen el despilfarro que se presenta en la recepción y en la inspección de entrada, también reduce el exceso de inventario, la baja calidad y los retrasos.

Objetivo de las compras justo a tiempo:

· Eliminación de las actividades innecesarias. Por ejemplo, la actividad de recepción y la actividad de inspección de entrada no son necesarias con el justo a tiempo. Si el personal de compras ha sido eficaz en la selección y desarrollo de los proveedores, los artículos comprados se pueden recibir sin un conteo formal, inspección y procedimientos de pruebas.

· Eliminación del inventario de planta. Casi no se necesita inventario de materias primas si los materiales que cumplen los estándares de calidad se entregan donde y cuando son necesarios. El inventario de materias primas sólo es necesario si hay motivo para creer que los suministros no son fiables. La reducción o eliminación del inventario permite que los problemas con otros aspectos del proceso productivo aparezcan y se corrijan. El inventario tiende a esconder los problemas.

· Eliminación del inventario en tránsito. Los departamentos de compras modernos consiguen una reducción del inventario en tránsito estimulando a los proveedores a situarse cerca de la planta y proporcionar un transporte rápido de las compras. Cuanto más corto sea el flujo de material y dinero en la "tubería" de los recursos, menos inventario se necesitará. Otra forma de reducir el inventario en tránsito es tener inventario en consignación. Bajo un acuerdo de consignación, el proveedor mantiene la propiedad del inventario. Otros acuerdos implican encontrar un proveedor que esté dispuesto a situar su almacén donde lo tiene normalmente el usuario. El proveedor factura en base a un recibo de recogida firmado por el usuario, o al número de unidades enviadas.

· Mejora de la calidad y la fiabilidad. Reducir el número de proveedores y aumentar los compromisos a largo plazo en los proveedores tiende a mejorar la calidad del proveedor y la fiabilidad. Los proveedores y los compradores deben tener un entendimiento y una confianza mutua. Para lograr entregas sólo cuando sean necesarias, y en las cantidades exactas, se requiere también una calidad perfecta, o cero defectos.

· Eliminación de las actividades innecesarias. Por ejemplo, la actividad de recepción y la actividad de inspección de entrada no son necesarias con el justo a tiempo. Si el personal de compras ha sido eficaz en la selección y desarrollo de los proveedores, los artículos comprados se pueden recibir sin un conteo formal, inspección y procedimientos de pruebas.

· Eliminación del inventario de planta. Casi no se necesita inventario de materias primas si los materiales que cumplen los estándares de calidad se entregan donde y cuando son necesarios. El inventario de materias primas sólo es necesario si hay motivo para creer que los suministros no son fiables. La reducción o eliminación del inventario permite que los problemas con otros aspectos del proceso productivo aparezcan y se corrijan. El inventario tiende a esconder los problemas.

· Eliminación del inventario en tránsito. Los departamentos de compras modernos consiguen una reducción del inventario en tránsito estimulando a los proveedores a situarse cerca de la planta y proporcionar un transporte rápido de las compras. Cuanto más corto sea el flujo de material y dinero en la "tubería" de los recursos, menos inventario se necesitará. Otra forma de reducir el inventario en tránsito es tener inventario en consignación. Bajo un acuerdo de consignación, el proveedor mantiene la propiedad del inventario. Otros acuerdos implican encontrar un proveedor que esté dispuesto a situar su almacén donde lo tiene normalmente el usuario. El proveedor factura en base a un recibo de recogida firmado por el usuario, o al número de unidades enviadas.

· Mejora de la calidad y la fiabilidad. Reducir el número de proveedores y aumentar los compromisos a largo plazo en los proveedores tiende a mejorar la calidad del proveedor y la fiabilidad. Los proveedores y los compradores deben tener un entendimiento y una confianza mutua. Para lograr entregas sólo cuando sean necesarias, y en las cantidades exactas, se requiere también una calidad perfecta, o cero defectos.

Preocupaciones del proveedor.

1. Deseo de diversificación. Muchos proveedores no desean atarse a contratos de largo plazo con un solo cliente. La percepción de los proveedores es que se reduce su riesgo si tienen varios clientes.

2. Programación pobre del cliente. Muchos proveedores tienen poca fe en la habilidad del comprador para reducir los pedidos según un programa nivelado y coordinado.

3. Cambios de ingeniería. El personal de compras debe encontrar formas de aislar a sus futuros proveedores JIT de estos cambios.

4. Aseguramiento de la calidad. La producción "cero defectos" no se considera realista por muchos proveedores.

5. Tamaños de lote pequeños. Los proveedores a menudo tienen procesos que están diseñados para tamaños de lote grandes, y ven en la entrega frecuente de pequeños lotes una forma de transmitir los costos de mantenimiento de inventarios al proveedor.

6. Proximidad. Dependiendo de la localización del cliente, las entregas frecuentes del proveedor en lotes pequeños se consideran demasiado caras.

Análisis del punto de equilibrio aplicado a las compras.

Cuando un comprador entiende la estructura de costos de los proveedores, se pueden realizar negociaciones y compras más inteligentes. El objetivo es determinar tanto las partes fijas como las variables del costo del proveedor. Si sabemos su estructura de costos aproximada y su punto de equilibrio relacionado, entonces sabemos el impacto de nuestras compras en el proveedor.

1. Deseo de diversificación. Muchos proveedores no desean atarse a contratos de largo plazo con un solo cliente. La percepción de los proveedores es que se reduce su riesgo si tienen varios clientes.

2. Programación pobre del cliente. Muchos proveedores tienen poca fe en la habilidad del comprador para reducir los pedidos según un programa nivelado y coordinado.

3. Cambios de ingeniería. El personal de compras debe encontrar formas de aislar a sus futuros proveedores JIT de estos cambios.

4. Aseguramiento de la calidad. La producción "cero defectos" no se considera realista por muchos proveedores.

5. Tamaños de lote pequeños. Los proveedores a menudo tienen procesos que están diseñados para tamaños de lote grandes, y ven en la entrega frecuente de pequeños lotes una forma de transmitir los costos de mantenimiento de inventarios al proveedor.

6. Proximidad. Dependiendo de la localización del cliente, las entregas frecuentes del proveedor en lotes pequeños se consideran demasiado caras.

Análisis del punto de equilibrio aplicado a las compras.

Cuando un comprador entiende la estructura de costos de los proveedores, se pueden realizar negociaciones y compras más inteligentes. El objetivo es determinar tanto las partes fijas como las variables del costo del proveedor. Si sabemos su estructura de costos aproximada y su punto de equilibrio relacionado, entonces sabemos el impacto de nuestras compras en el proveedor.

Alcanzando estándares mundiales.

Las empresas de clase mundial saben que una gran parte de sus ingresos se gasta en las compras y que un dólar ahorrado en las compras va directamente a los beneficios. Estas empresas encuentran la mezcla correcta de integración vertical, compras tradicionales y técnicas de organización virtual. La evaluación, selección y desarrollo de los proveedores garantizan ser socios con relaciones a largo plazo, tratando de satisfacer a los mismos clientes. JIT es la norma en las empresas de clase mundial y se espera también que los proveedores utilicen las técnicas JIT.

Las empresas de clase mundial saben que una gran parte de sus ingresos se gasta en las compras y que un dólar ahorrado en las compras va directamente a los beneficios. Estas empresas encuentran la mezcla correcta de integración vertical, compras tradicionales y técnicas de organización virtual. La evaluación, selección y desarrollo de los proveedores garantizan ser socios con relaciones a largo plazo, tratando de satisfacer a los mismos clientes. JIT es la norma en las empresas de clase mundial y se espera también que los proveedores utilicen las técnicas JIT.